AIBフードセーフティシステムの活用と、

当社の取り組み「小麦粉バルクハンドリングシステム『SPP』」

当社のお客様である大和産業株式会社様は、AIBの監査において最高評価である「Superior(優)」を5年連続で受けられています。

その秘訣や苦労話などが「日清経営技術センター NKC Radar Vol.44」(2006年5月発行)に掲載されましたので、これから取り組まれる方へのご参考として、ここにご紹介いたします。

また、AIBに対応する当社の取り組みとして、小麦粉パルクハンドリングシステム「SPP」をご紹介したします。

安全・安心の現場

~AIB食品安全衛生監査・指導(フードセーフティ)システムの活用

大和産業株式会社

大和産業株式会社

川本英夫会長食の安全・安心に対する生活者の意識は従来に増して高くなってきているが、食品企業では高いレベルの安全衛生管理が求められている。2001年から日本パン技術研究所により日本に導入された「AIBフードセーフティシステム」は5年を経過し、パン業界を中心に食品産業全体に定着し、2005年度には対象事業所数は150ヶ所を超え幅広く活用されている。このシステムは食品工場における製品に危害を及ぼす可能性を全て除去することが第一の目的であり、徹底した清掃を基本として、いかに食品事故が起きないような衛生状態に管理するかを実際の現場で徹底的に実地指導される。

大手食品原料卸の大和産業株式会社では同社の精米工場ヤマトライスセンターが受審し、最高評価の「Superior」を4年連続で獲得した。

ヤマトライスセンターの取り組み

ヤマトライスセンターは中京地区トップの大型工場であり大手量販店とも手広く取引しており最大手の販売となっている。玉井ライスセンター長によれば、精米の過程で当然、「ヌカ」が出てくるが、AIB導入以前にはコンベヤー等に付着し、虫の発生の危険があったが、AIB導入後はとにかく徹底した清掃しかないということで、マスタークリーニングスケジュールや清掃基準書を作成し、従業員の教育訓練も進めながら計画的に清掃の徹底を実施した。付着を防止することは出来ないが、定期的に確実に除去し、虫発生のリスクは大幅に低減できた。

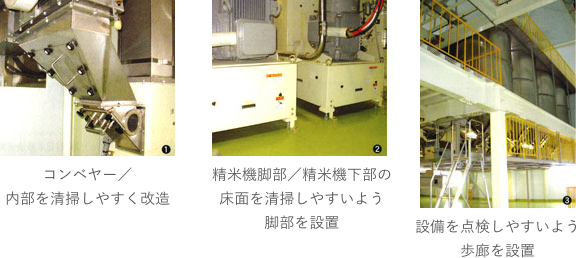

AIBの監査員は作業服を着込み、懐中電灯を用い目の届きにくい箇所や手の届きにくいところを這いつくばったり、設備の高いところに登ったりして監査を行うが、我々が全く想定しないような場所までチェックされるほど徹底した内容になっている。元々、我々のプラントはAIBの思想に則った設備にはなっていなかったため、設備の改造を進めた。例えば清掃しやすくする改善。床と壁の間はRをつける・機械内部を簡単に点検し清掃できるようにするため点検口を設置し、取り外しや分解が容易にできるようにした。高いところへは梯子が多かったが階段に変えた(梯子だと登るのが億劫になりきちんとした清掃がしにくくなる)等。

さらに塗装のはがれをなくすため不要な箇所は塗装しない、ガムテープ等による仮補修は期限を限定して適切な本補修を行うなど、異物混入防止のためのさまざまなノウハウも学んだ。

また毎月1回、内部監査委員会を実施している。これは各職場をお互いに外部の目線でチェックするものでカメラパトロールを中心にリスクの洗い出しを行ない、改善を進める場である。

このような毎日の積み重ねを行うことにより従業員の意識が徹底的に変わった。それまでは見た目綺麗の清掃に終わっていたが、隠れた部分まで徹底して清掃すること、問題が起きそうな箇所の事前チェックの徹底、問題が起こらないように改善する方向に進める事が出来た。クレームの発生も非常に少なくなってきており、発生した場合でも日常管理や仕組みがしっかりできているため的確でスピーディーな客先対応ができるようになっている。トヨタ生協の方(お米の工場を持っている)が見学された時には「理想の工場」とのコメントをもらったのは大変うれしいことであった。

同社の川本会長も「年を重ねるたびにその重要性を社員の一人ひとりが認識するようになり4年連続でSuperiorの評価を頂けた。経営から見てもAIBに取組んで良かった」とコメントされている。

「SPP(Safety Promotion Project)」とは

日清エンジニアリングでは、約40年前から小麦粉バルクハンドリングシステムを全国に展開しており、これまで550基余りの施工実績があります。しかし、導入後30年以上経過した小麦粉バルクシステムでは、外部からの異物以外に、設備の老朽化に起因した異物混入リスクも考慮する必要が出てきます。

異物混入リスクは定期的なメンテナンスによって低減を図ることが可能ですが、昨今の安心・安全志向の高まりを考えると、積極的な設備改善を行い、製品の安全性をさらに向上させることが必要になってきます。「SPP(Safety Promotion Project)」は、設備改善により異物の混入・発生リスクを完全に解消させた、本質的安心・安全な小麦粉バルクシステムの実現を目指しています。

これまでの小麦粉バルクシステム

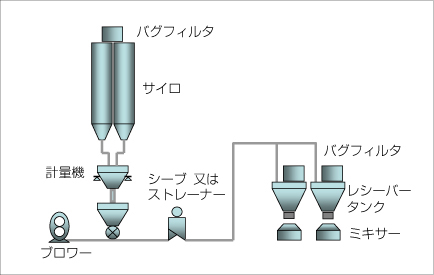

小麦粉バルクシステムは、製パン・製麺工場等、原料に小麦粉を用いる工場に導入されるシステムです。サイロに貯蔵した小麦粉を後段の製造ライン(ミキサー)の要求に応じて自動計量を行い、ミキサーまで空気輸送を行います。構成機器はサイロ、計量機、ブロワー等のサイロ下設備、ミキサー上部のレシーバータンクです。また空気輸送配管中には、異物除去を目的としたシーブまたはストレーナーが設置されています。

代表的な小麦粉バルクシステムフロー

SPPでは、これまでの小麦粉バルクシステムにおいて2つのポイントに着目しました。

(1)設備が「鉄に塗装」をした仕様であり、メンテナンスが不十分な場合には老朽化が進むにつれて異物発生リスクが高まる。

(2)従来のシーブ、ストレーナー(異物除去装置)では、目開きが大きく、確実な異物除去はできない。

SPPは、上記2つのポイントに「設備のステンレス化」と「インラインシフターの導入」で対応します。またコスト・工期を考慮し、『段階的なSPPの導入』を提案しています。

段階的なSPPの導入

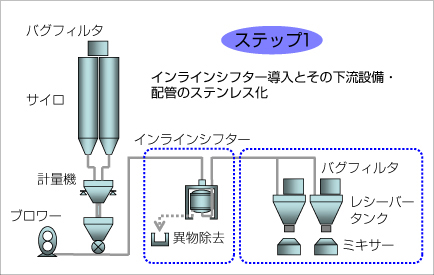

ステップ1:インラインシフターの導入およびインラインシフター下流のステンレス化

ステップ1では、これまでの異物除去装置に換えて、インラインシフターを空気輸送ライン中に導入します。当社が導入する米国グレートウエスターン社「インラインシフターQAシリーズ」は、AIB(米国製パン研究所)が必須とする原料管理基準である30メッシュ(0.6mm)の篩い分けが可能です。またAIB下部組織BISSCの認証を取得している唯一のインラインシフターです。インラインシフターの導入に併せて、その下流の配管・設備をステンレス化することによりミキサー以降の製造ラインへの異物混入リスクを大幅に低減します。

ステップ1では、最小限の費用と工期で高い異物混入防止効果が得られます。

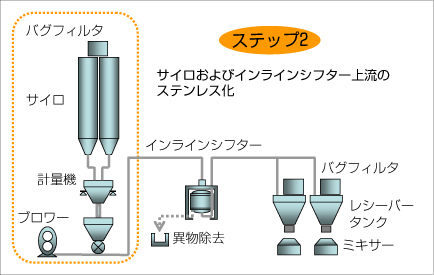

ステップ2:サイロ本体およびインラインシフター上流設備・配管のステンレス化

ステップ2ではサイロ本体を含めた、インラインシフター上流の設備・配管をステンレス化します。ステップ2までを実現すると、全設備がステンレス製で、かつインラインシフターが導入されたシステムとなり、異物の混入・発生リスクが完全に解消されることになります。

ステップ1、2を実施することで本質的に安心・安全な小麦粉バルクシステムの構築が完了します。

「AIBフードセーフティ(GMP)指導・監査システム」とは

食品施設や食品関連施設において、製品製造および管理のための食品安全環境を整えるために、「AIB(米国製パン研究所)」が確立したシステムで、施設内の不衛生な状態、管理されていない状態を探し出し、潜在的な食品への危害を取り除くことを目的としています。日本では、JIB(日本パン技術研究所)がAIB活動を実施しています。

なお、本システムは、認証制度ではありません。